NEXO digitalise son suivi de production et sa traçabilité

A propos de NEXO

NEXO, entreprise du groupe Yamaha Corporation fabrique des enceintes depuis 1979 en région parisienne.

Ces enceintes professionnelles haut de gamme sont vendues pour près de 90 % à l’international, sur l’ensemble des continents. De nombreux établissements français au service du spectacle sont équipés de ces enceintes comme par exemple le Stade de France, l’École du Louvre, le Parc Astérix ou bien l’Atelier des Lumières.

L’entreprise a plusieurs ateliers, dont un qui fabrique les ébénisteries c’est à dire les caissons en bois. C’est celui qui va nous intéresser pour cette étude de cas.

Les objectifs du projet

L’objectif de NEXO était de trouver une solution complémentaire à leur ERP pour assurer la traçabilité de leur production, étape par étape. En cas de retour, les matières premières et produits semi-finis utilisées lors de la fabrication doivent pouvoir être identifiées. .

L’objectif de la solution recherchée était aussi de :

- Maitriser et contrôler les opérations de production,

- Disposer d’une solution d’ordonnancement simple,

- Moderniser les postes de travail avec la mise en place de matériel adapté type tablette.

« Après avoir discuté avec les différents partenaires, nous avons sélectionné Agilium pour s’occuper de toute la partie traçabilité avec la possibilité par la suite d’étendre le projet pour faire un suivi de production total y compris sur les autres usines.

NEXO a trois usines, pour l’instant seule l’usine de Menuiserie possède un système de traçabilité et de suivi de la production avec Agilium. Le déploiement d’applications Agilium dans les autres usines sont en cours. »

Karim Moulai responsable production chez Nexo partie Menuiserie

La solution Agilium en images

Agilium est une plateforme BPM qui répond parfaitement à cet objectif de traçabilité et est utilisée pour :

- Identifier les opérateurs, les matières périssables et le degré d’avancement des boites à chaque opération.

- Créer des écrans de suivi pour consolider les informations recueillies sur les produits fabriqués lors de la fabrication.

- Fournir un service client réactif avec l’assurance d’une traçabilité complète sur les enceintes produites.

Réception des matières premières

La matière première c’est à dire les planches de bois, arrivent par camion et sont entreposées dans la menuiserie.

A la réception, toutes les informations sont rentrées dans Agilium, code produit, quantité, date de réception, etc…

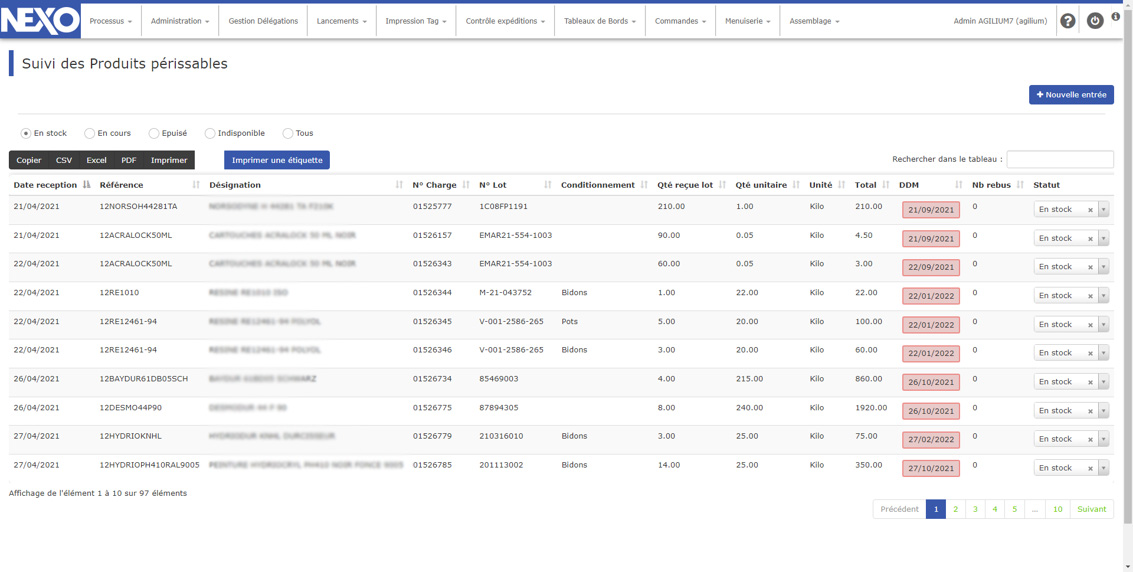

Ecran de suivi Agilium des entrées au stock

Cet écran permet :

- Saisir les entrées au stock des produits périssables

- Visualiser la date de péremption du produit avec la couleur (rouge : date dépassée ; orange : date proche de péremption, etc…)

- Imprimer une étiquette pour identifier les palettes entrées au stock

- Modifier les statuts en stock, épuisé, indisponible directement,

- Exporter ces états en CSV, Excel ou PDF.

Avant ce suivi était réalisé sous Excel. L’intérêt de le réaliser sur la plateforme Agilium est l’enregistrement de chaque modification et donc la traçabilité des opérations faites sur les données.

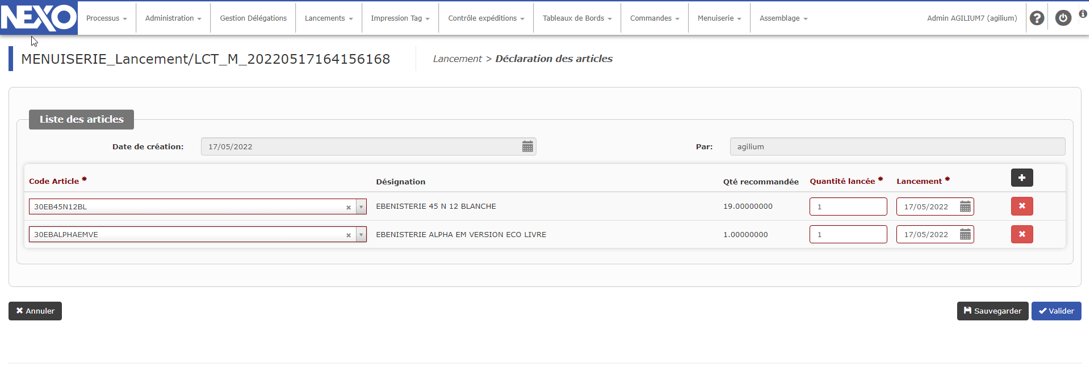

La création d’un OF

A partir de la plateforme Agilium, le responsable de production lance ces OFs. Chaque OF permet de renseigner un ou plusieurs codes articles et les quantités à produire. Ces codes articles sont récupérés automatiquement de l’ERP et mis à disposition dans ce formulaire sous forme de liste déroulante.

Lorsque l’OF est lancé Agilium vient automatiquement récupérer dans l’ERP les gamme et nomenclature de l’article pour le suivi de production.

Aucune ressaisie n’est nécessaire. Cela est possible grâce à la forte interopérabilité d’Agilium.

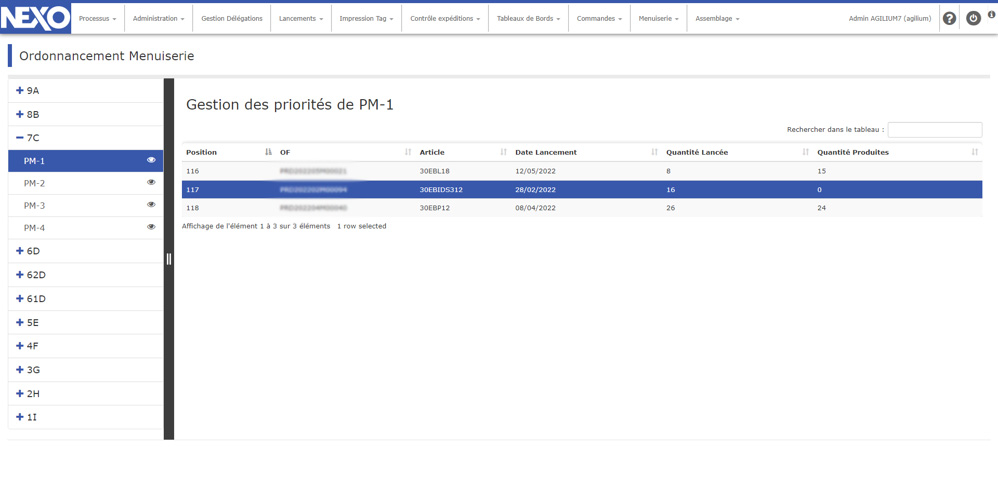

L’ordonnancement

Le chef de la production priorise ensuite les OF en fonction des priorités du jour pour chaque poste de travail, par un système de glisser-déposer.

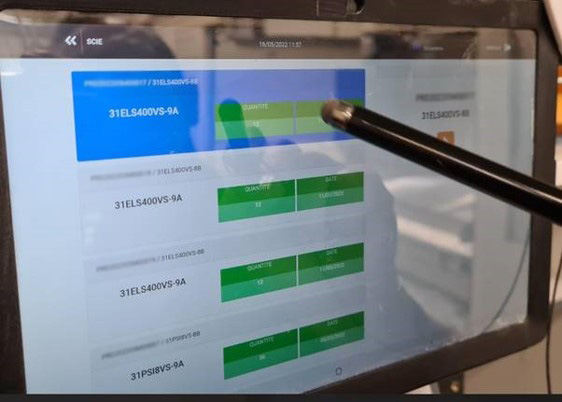

Ecran de suivi et d’ordonnancement des OF pour chaque poste de travail

Première étape de production

Lorsque la production commence,

- L’opérateur se rend sur son poste de travail équipé d’une tablette,

- Il s’identifie à son poste de travail au moyen d’un badge RFID

- Il sélectionne l’OF que lui a attribué son responsable,

Le système lui indique le code article qu’il doit produire ainsi que la quantité ainsi que le lot de planche à consommer

- Il scanne la planche de bois avant de débuter sa production afin que le système vérifie que l’opérateur utilise la bonne matière pour produire le produit indiqué avec la douchette.

Sécurisation des étapes de production par scan des produits semi-finis

- Le système lui indique si c’est le bon type de planche ou encore le bon numéro de lot (règle de FIFO).

Identifier les matières premières utilisées lors de la production de telle enceinte permet en cas de problème avec une matière première défectueuse comme le bois par exemple, de retrouver toutes les enceintes fabriquées à partir de ce bois et d’effectuer un éventuel rappel.

Le système Agilium permet de tracer chaque contribution à la production d’une enceinte. En cas de problème, l’identification de la cause est beaucoup plus rapide. La prise de décision pour le blocage d’une série en est également facilitée.

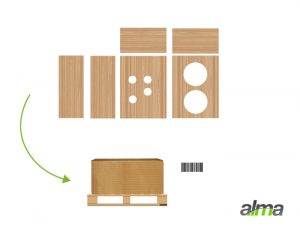

A la fin de l’étape scie l’opérateur a la possibilité d’éditer de nouvelles étiquettes code-barre directement sur sa tablette correspondant aux planches découpées.

Agilium permet la génération automatique de ces étiquettes sur l’imprimante correspondante.

Sur les étapes suivantes de la production, la logique est la même.

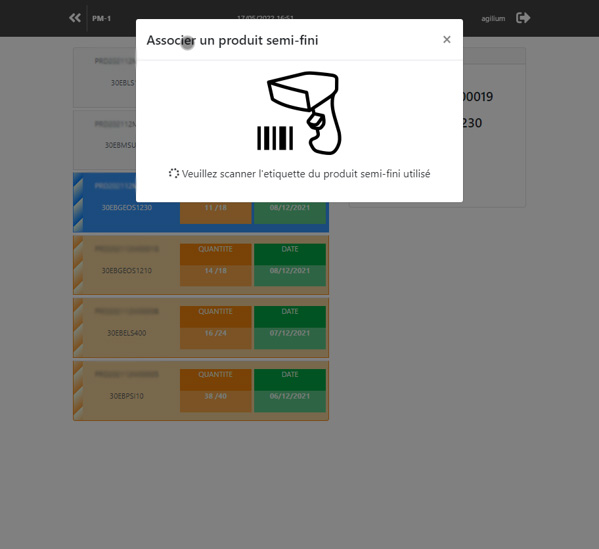

Sur le poste d’usinage, l’opérateur s’identifie, sélectionne un OF, scanne les planches sorties de l’étape scie et réalise les différentes découpes.

A la fin de sa production, il édite les nouvelles étiquettes code-barre qui valorisent cette opération.

Ce système d’étiquettes générées par Agilium et collées à chaque étape de la production, permet de sécuriser la production en s’assurant que les opérateurs utilisent bien les bonnes références de matière. Cela diminue considérablement les erreurs, les pertes de matières et les délais de traitement de vérification, etc…

A la suite de cette opération d’usinage, les produits sont dans un stock de produits semi finis.

L’assemblage

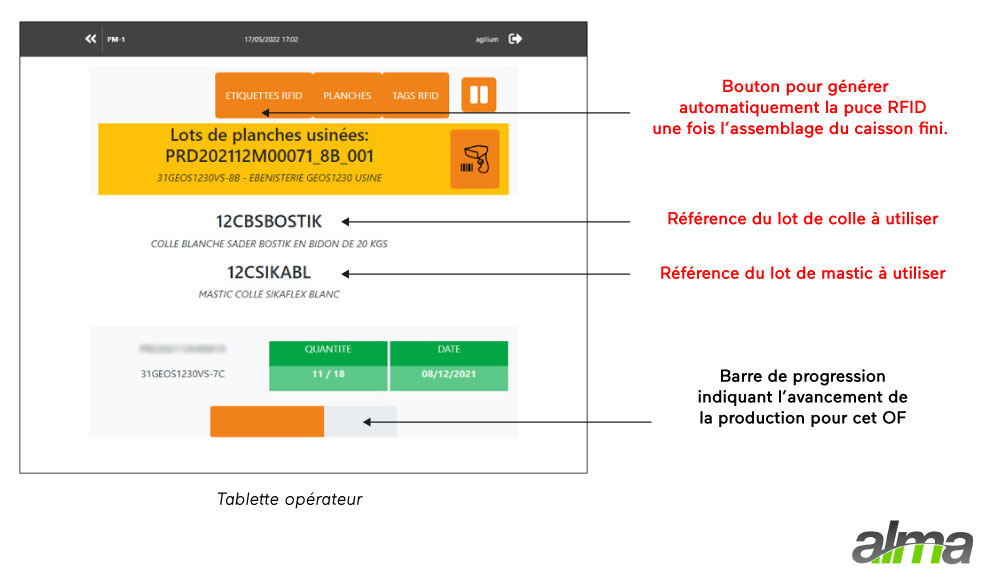

Le poste suivant est le poste d’assemblage, il s’agit de l’étape où le caisson va être formé.

Pour réaliser le montage, l’opérateur s’identifie, sélectionne son OF et scanne le lot de planches usinées grâce au code-barre.

Le logiciel fournit au regard de la nomenclature la référence du lot de colle et du lot de mastic à utiliser pour respecter le FIFO, cela limite les erreurs et permet la bonne rotation du stock. Pour cela Agilium vient lire le stock de produits périssables préalable décrit.

Une fois que l’opérateur a fini d’assembler la boite, il édite des puces RFID depuis sa tablette, qu’il vient coller dans la future enceinte.

Cette puce permet d’associer à chacune des enceintes, l’ensemble des informations réalisées sur celle-ci (telle peinture, tel type de ponçage, tel opérateur, etc…). Une fois que l’ensemble des puces RFID scannées atteint le nombre attendu par l’OF, ce dernier est automatiquement soldé.

Chaque caisson muni de sa puce RFID est ensuite scanné sur les opérations de la chaine de production. A n’importe quel moment le responsable de production peut donc identifier l’évolution des caissons dans l’atelier.

Le portique RFID

A la fin des opérations de production, chaque caisson passe sous un portique RFID qui lit les puces et rentre en stock le produit fini.

Les résultats

L’assurance d’un meilleur service client

K.M. “Les clients sont rassurés, car leur ensemble peut être tracé rapidement.

L’utilisation de cette chaine de traçabilité et de puce RFID permet aussi d’identifier des contrefaçons.

En cas de problème sur la matière première, le système de traçabilité permet d’identifier le lot et le fournisseur en question et de l’isoler le lot rapidement. ” Karim Moulai responsable production chez Nexo partie Menuiserie

Un gain de temps considérable

K.M. : « Avant Agilium, nous renseignions une carte papier située dans une enveloppe sur le poste de travail, où l'on renseignait toutes les étapes de fabrication et les différents produits semi-finis utilisés, au stylo.

La digitalisation représente un gain de temps considérable pour stocker et retrouver l'information.

Des écrans permettent de suivre la production en cours et terminée. »

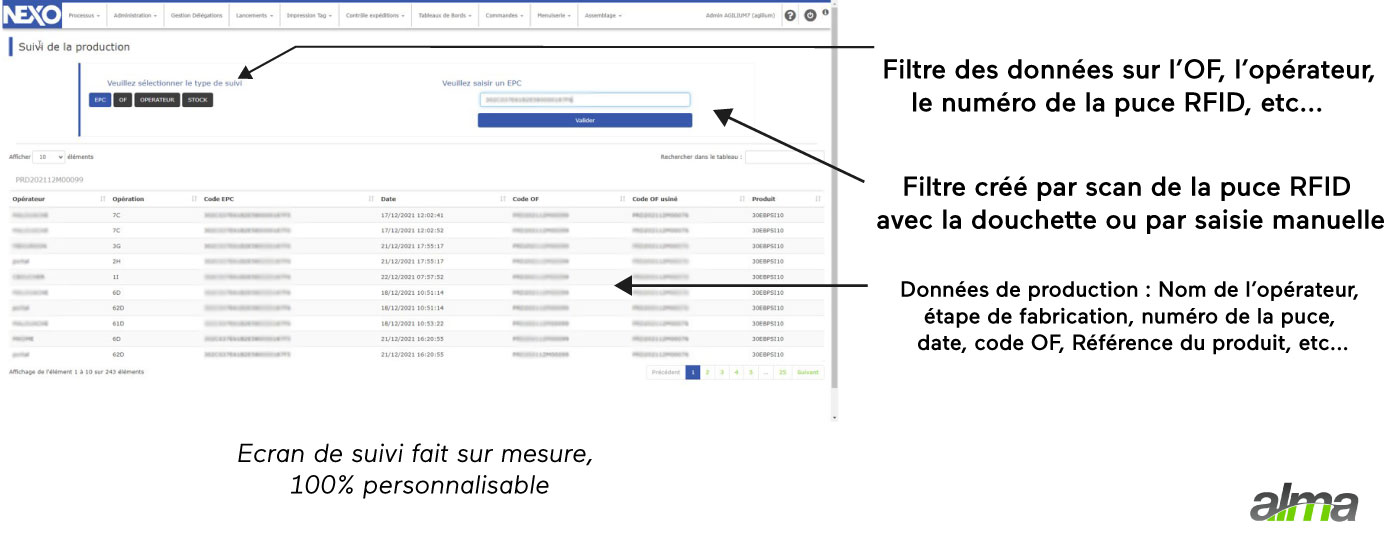

La vue « suivi de production » a différents filtres disponibles qui permettent d’afficher à n’importe quel moment :

- Le détail des étapes de production et les personnes qui les ont réalisées,

- Le détail d’un OF donné avec le nombre de puces correspondant et leur numéro,

- Le détail d’une puce RFID,

- Le suivi par opérateur,

Le déroulé du projet avec l’équipe Agilium

K.M. : ``Depuis le début, nous avons trouvé en Agilium une équipe agréable et réactive.

Lorsque nous rencontrons un problème, Agilium a un système qui nous permet de signaler des bugs, suite à cela nous avons généralement un retour très rapide.

En cas d'urgence, il est possible de passer un coup de téléphone, nous avons toujours un interlocuteur pour nous répondre. Ils réagissent tout de suite et font le nécessaire très rapidement.``

Un système robuste

K.M. : « Les échanges de données mis en place entre l'ERP et Agilium sont fiables, il y a une forte complémentarité entre ERP et la plateforme Agilium.

Les douchettes actuellement mis en place sont robustes et fonctionnent correctement.

Agilium nous a aidé à choisir du matériel compatible avec le système.``

Les projets à venir :

Le suivi de production est en cours de déploiement dans la seconde usine qui s’occupe de l’assemblage de l’acoustique.

Des évolutions de la plateforme Agilium sont également envisagées pour permettre la gestion des OF de reprise quand par exemple, on définit qu’une étape de n’a pas été bien réalisée et qu’on renvoie le produit en amont dans la chaine de fabrication.

Nous allons également mettre en place la gestion des non conformités, cette non-conformité va déclencher soit un OF de reprise soit une mise au rebus.

La grande force de la plateforme est de pouvoir se développer en même temps que l’entreprise en s’adaptant à ses besoins.